生産用専用機

お客様のご要望に応じ、一品一様にてお作りします。

具体的な機器仕様が決まっていなくても構いません。

「こんな機械は作れませんか?」の一言から、これまで多数の機器が生まれました。

下記は、ほんの一例です。

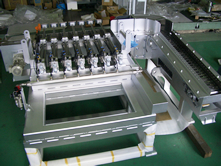

3M 直線自動溶接機(Tig)& ならし機

2018年6月5日付日刊鉄鋼新聞、北陸・信越版に「直線自動溶接機(Tig)& ならし機」が掲載されました。

記事は こちらからご覧いただけます。

簡単操作で、板の仮付け無しで位置決めが出来ます。

ティーチング作業が必要なく簡単に操作出来ます。

市販溶接機を使用している為、複雑なメンテナンスが必要ありません。

目視によるライン確認が出来ます。

バックシールドで裏波が出来ます。

肉厚冷し金で溶接歪を押えています。

ならし機操作は手動ハンドルとボタン1つ。

騒音、振動が全くありません。

硬質ブレードにて均圧にならします。

ならし圧力はハンドルの回転で調整します。

2台並んでも小スペース。

2台とも道具感覚で動かせます。

シンク専用溶接機

ステンレス製シンクの四隅を高精度で溶接する機械です。

この機械は、ステンレス製シンクの四隅を効率的に溶接するために設計されています。仮溶接済みのシンクを台座にセットし、固定してから溶接を行う仕組みです。溶接時には、ティーチング作業が不要で、目視によりスタート位置を確認することで、高い制度での仕上がりが可能です。

さらに、機械本体の高さを調節できるため、お客様のニーズに応じたオリジナルのシンク製造にも対応可能です。

安定したビードと美しい裏波が得られるため、次の工程である“ならし作業”もスムーズに進めることができ、生産効率の向上に寄与します。

シンク専用コーナーならし機

ステンレス製シンクの四隅を溶接後に仕上げる ならし機です。

この機械は、ステンレス製シンクの四隅を溶接した後、スムーズにならし作業ができる機械です。溶接済みのシンクを台座にセットし、フットスイッチを押すだけで、簡単にならし作業が進められます。

従来は手作業で行われていた ならし作業により、腱鞘炎や作業中の金属音に悩む従業員さんも多くいました。当機械を導入することで、従業員の健康面を守りながら、作業精度の向上とともに時間と労力の大幅な削減が可能です。

ペンキはがし機

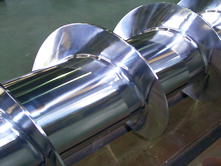

酸素、アセチレンなどシリンダー(ボンベ)の塗装をはぐ機械です。

塗装前の下地が均一になるので、塗装の仕上がりが、よりキレイになります。

病院や諸官庁等への納品でキレイなシリンダーが必要な場面に最適です。

また、従来のグラインダー掛けの手間が大幅に軽減されますので、作業員の労働環境の改善にも有効です。

採用例

取扱物:シリンダー

オプション:セット架台、集塵機

縦型真空炉

つくば市・KEK(旧・高エネルギー研究所)納入加速器の能力増強・付帯設備として製作。縦型真空炉で、超大型真空ユニットの空焼処理(アニール・ブレージング)ができます。本体側の内部に設けたステージですべての作業・処理ができるため、振動を与えることなく真空熱処理をします。真空炉内部品の脱気処理や大口径配管(容器)の真空熱処理に適しています。

仕様一例

| 容積 | Φ1800×3900h |

|---|---|

| 能力 | 700℃×10‐8Pa |

| 材質 | SUS310S |

その他の製作例

昇降装置

鍛造品整列装置

圧搾スクリュー

ベースプレート取付台車

サニタリ用スクリュー

大型真空容器

粉体混合機

フレキ管溶接

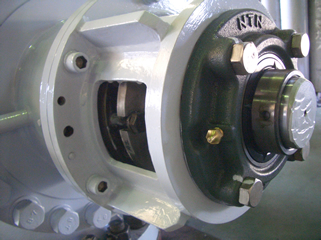

軸封装置(特許)

軸封部 外観

3.4MpaG

粉粒体供給機器の主軸からの気体や微粉の漏洩を防止する装置を粉粒体軸封装置といいます。

粉粒体装置の需要は従来、圧送用(6000~8000mmAq)が主流でした。

近年環境問題・エネルギー問題が課題となり、高効率化を目指す産業界からの要望を受けた様々な企業が、高温・高圧の軸封装置製作を試みましたが、結実させることができませんでした。

軸封部(主軸)からの漏れは、軸の摩耗が急速に進み大きな2次災害に繋がる恐れがあるため、優れた軸封装置の開発が待たれていました。

長く粉体装置に関わりその特性を熟知した当社が、その装置製作に関わったのは1981年です。当初は市場の需要も汎用品程度でしたが、現在は圧力容器の軸封という要求に移ってきました。試作品作成・負荷試験を繰り返し、1982年に耐圧 20kg/cm2(2MPaG)の圧力容器用の軸封装置を完成させました。

その後さらに開発・改良を重ね、耐圧34kg/cm2(3.4MPaG)高温 450℃の軸封装置を開発して、特許を取得しました。当社のこの軸封装置は、各企業における既存装置での軸封トラブル解消に大きな役割を果たしていくものと思われます。

当社のこの軸封装置搭載のバルブが国家プロジェクトのIGCC(石炭ガス化複合発電)福島勿来発電所、福岡若松事業所、広島呉大崎発電所の3か所に原料(微粉炭)供給バルブとして採用されています。

今後このバルブは、微粉鉱物から様々な成分を抽出する乾留器への原料供給装置としての展開が期待されます。